Ma, az internet korában bőséges adat áll rendelkezésünkre, a net tele van információval. Sajnos hiteltelen fél-információkkal is. Ezért köztük nehéz eligazodni, még a hozzáértők is sokszor elbizonytalanodnak. Jelen írásommal nem is kísérlek meg tisztást vágni ebben az információ-dzsungelben (azt majd legközelebb…). Pillanatnyi célom nem is több mint a szunnyadó érdeklődést fenntartani és táplálni a kovácshegesztett, vagy talán népszerűbb nevén, a damaszkolással készült acélok iránt. A cikk írása közben igyekeztem, nehogy elragadjon a szakmai hév, de nézd el nekem, ha néha nem sikerül.

Technológiai értelemben mit is értünk a damaszkuszi– vagy damaszkolt-acél elnevezésen? Ha jól sejtem van róla fogalmad („jó melegen összekalimpálunk két féle acélt aztán woálá…”) Igen, redukálva ennyire egyszerűen hangzik, aztán ha adott minden: a kétféle acél, az üllő, a kalapács és a kohó, mégsem lesz belőle jó kés, sokszor még kovácshegesztés se. Talán bonyolultabb ennél?

Egyik legfontosabb tényező a hőmérséklet. Mi történik ha nem elég meleg? Hiába ütjük nem „ragad össze”. Ha túl meleg? Kapunk egy adag szétégett „vasbucát”: a kristályrács megolvad, a szemcsehatár oxidálódik, innen már nincs vissza út, kuka.

De mitől „ragad”? A bevitt energia hatására. Ez elsősorban hő vagy mechanikai jellegű, esetünkben mindkettő egyszerre.

A NEM olvadásig hevített anyagok atomjai a kalapálástól olyan szoros kapcsolatba kerülnek a felületükön, hogy ott létrejön a hegedés, szakszóval: a kohéziós kötés. Már ha teljesül még egy tucatnyi egyéb feltétel is, pl. az alapanyagok alkalmassága, tisztasága.

Ezek ketten meghatározóak és összefüggenek egymással. Tehát olyan anyagokat kell választani, amiknél a képződő oxidok olvadáspontja alacsonyabb mint az, amikből képződtek, így az ütések hatására „kifröccsennek”, lehetővé téve a zárványmentes, fémtiszta kohéziós kötést. Léteznek ún. oxid-folyósítók mint pl. a bórax, ami segíti a kifröccsenést és így könnyíti a „ragasztást”.

Mint látható, igaz a vélelem, miszerint az anyagot a Jóisten, de annak felületét az ördög teremtette…

Ha ezt sok-sok gyakorlással sikerül eltalálni, jön a következő probléma. Mivel fűtünk? Sok ként és foszfort tartalmazó szénnel vagy koksszal? Talán félig-meddig sikerül összerakni, de a beötvözött szennyezőknek köszönhetően csapnivaló acélunk lesz (vagy úgy is írhatnám, hogy pont hogy nem „csapnivaló”, mert rideg és törékeny :-)) (A kén vöröstörékenységet és melegtörékenységet okoz, izzó állapotban az acél morzsalékos mint a „túró”, a szemcsehatárokon kialakult vas-vasszulfid eutektikum már alacsonyabb (~988 fokon) hőmérsékleten is megolvadnak és lehetetlenné teszik a melegalakítást. Acélgyártáskor többek között ennek kiküszöbölésére is ötvöznek bele mangánt, aminek a kénhez való magasabb affinitása miatt kialakult mangán-szulfid zárványok jól alakíthatók melegen. A foszfor pedig szemcsedurvító hatású. Kismértékben szilárdságnövelő ugyan, de mivel nagyon rideggé és törékennyé teszi az acélt, szennyezőként tartjuk számon (Kivéve, ha repeszgránáthoz kell a vas). A szilárd tüzelő anyagok közül legjobb választás lehet a faszén, melyet különböző keményfákból nyernek, oxigéntől elzárt hevítéssel. Ez az egyik legtisztább fűtőanyag (és bármennyire hihetetlenül is hangzik, a svéd acélipar hírnevét részben ez és a jó vasérc alapozta meg). Ha ezzel is meglennénk, még mindig el lehet rontani a melegalakítással, kovácsolással az egész eddigi munkánkat. Túl magas hőmérsékleten való kovácsolás eldurvítja a szemcséket és repedésekhez is vezethet. A túl alacsony (a már nem ausztenites szövetszerkezet alakítása) szintén repedésekhez vezethet, ráadásul magasabb az alakítási szilárdság is, magyarán nehezebb kalapálni (a nyomókúpok összeéréséről, a kellő mértékű alakítás szemcsefinomító hatásáról nem is beszélve). Ezer dologra kitérhetnék még, de ezektől még megkíméllek. Tegyük fel: Ezek ellenére minden jól sikerült. Mit kaptunk? Egy, a szemnek is tetszető mintájú acélpengét. Lássuk mi rejtőzik a rétegekben...

Az következőkben bemutatott pengék egytől-egyig Kocsis Ferenc forgalomba nem került (egyéb okok miatt) munkái. Tulajdonképpen mikroszkópi felvételekről van szó. Következzenek a képek, komolyabb konzekvenciák leszűrésére nélkül, megjegyzéssekkel a kép fölött és a végén (sajnos minden igyekezetem ellenére néhol túlságosan elragadott a szakmaiság, mint írtam, nézd el nekem és kérlek a túl száraz részeket nyugodtan ugord át, de csak ha mered… :-) )

A tesztalanyok:

Következzen a bemutatásuk felülről lefelé:

1, Acél: K720-ARNE, vágóél: K720-15N20, keménység: 58-59Hrc

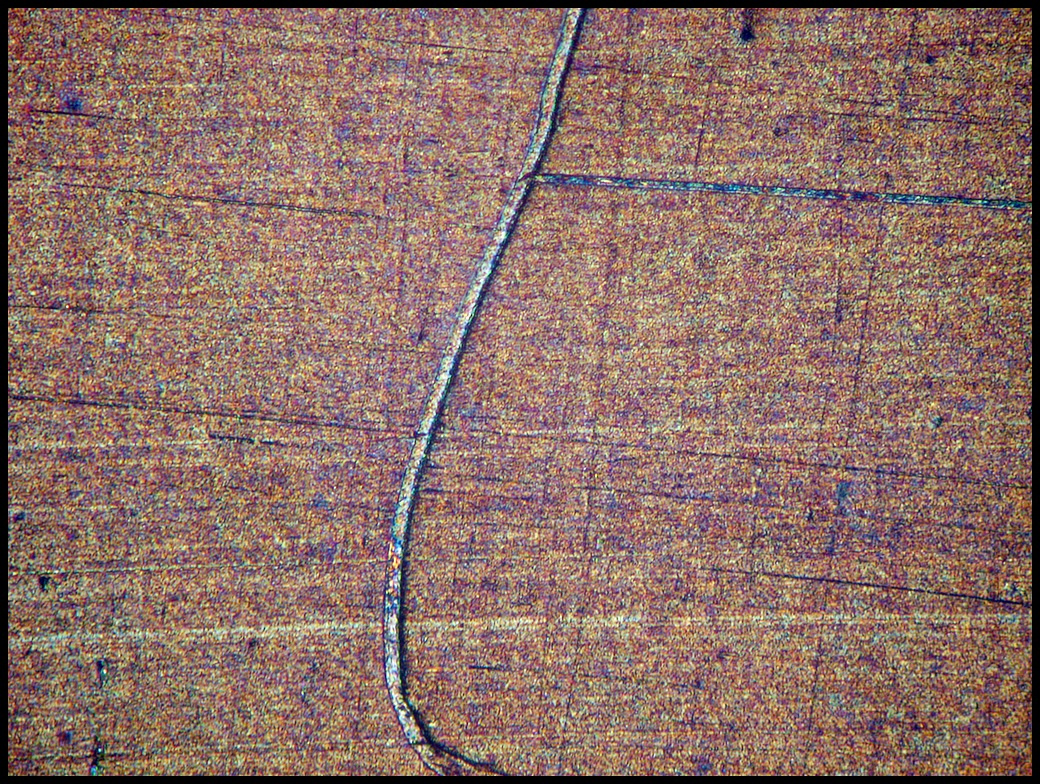

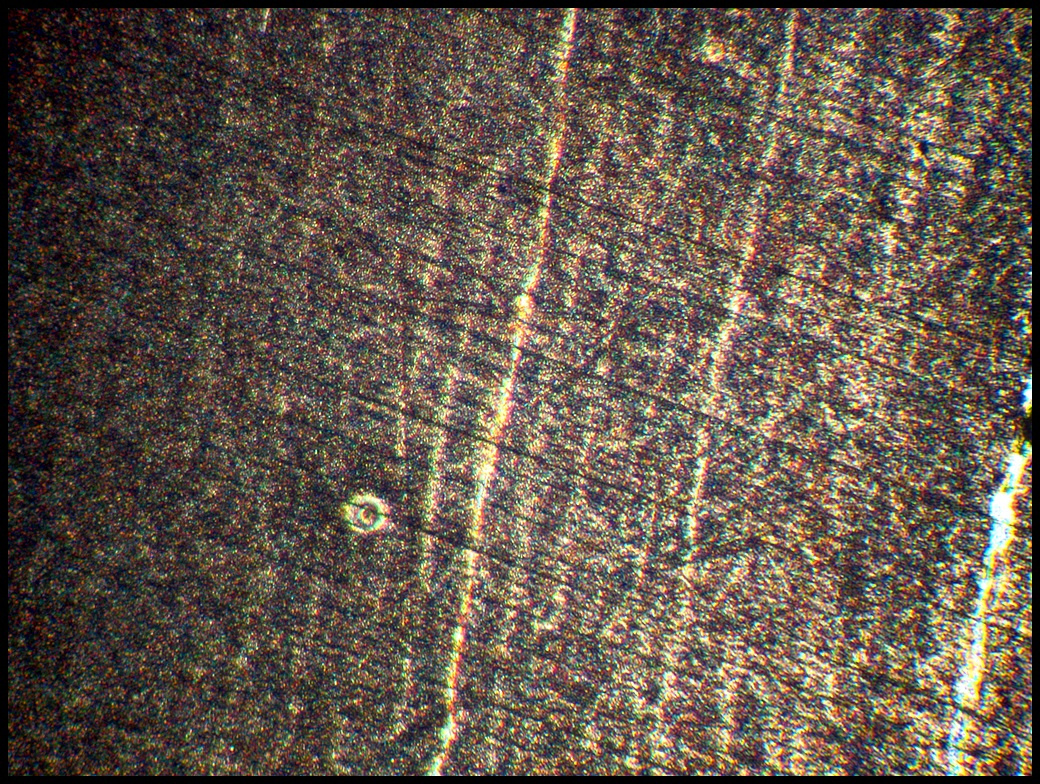

-800-os nagyítás. Egy, az élnél található hegesztéskor keletkező oxid-zárvány:

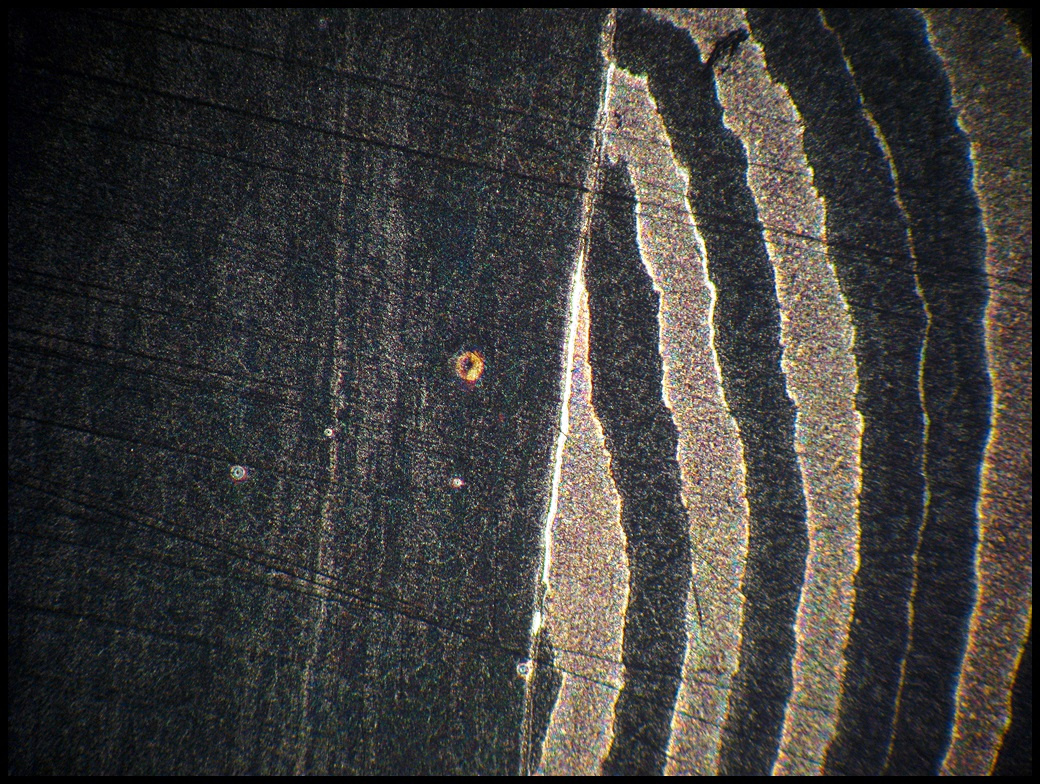

-400 szoros nagyításban az élfelőli rész és a pengehát találkozása, jól látszik, hogy az élnél jóval sűrűbbek a rétegek:

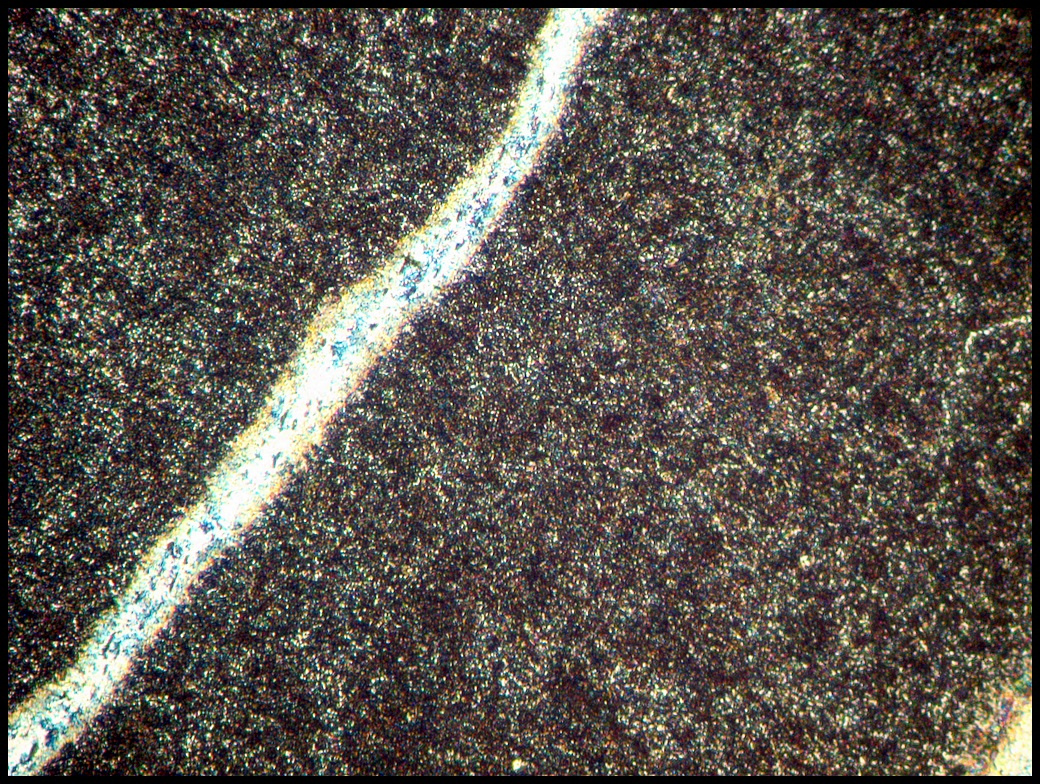

-800 szoros nagyításban ugyan az, a két laminátum közötti találkozásnál jól látható a hegesztési felület elszéntelenedett rétegvastage, mely a képen fehér sávként jelenik meg:

-2000 szeres nagyításban a pengehát felőli rész, a fehér sávban itt már jobban kivehető az alapjában véve martenzites szövetszerkezet tűs jellege:

2, Acél: K720-ARNE, vágóél: K720-15N20, keménység: 58-59Hrc

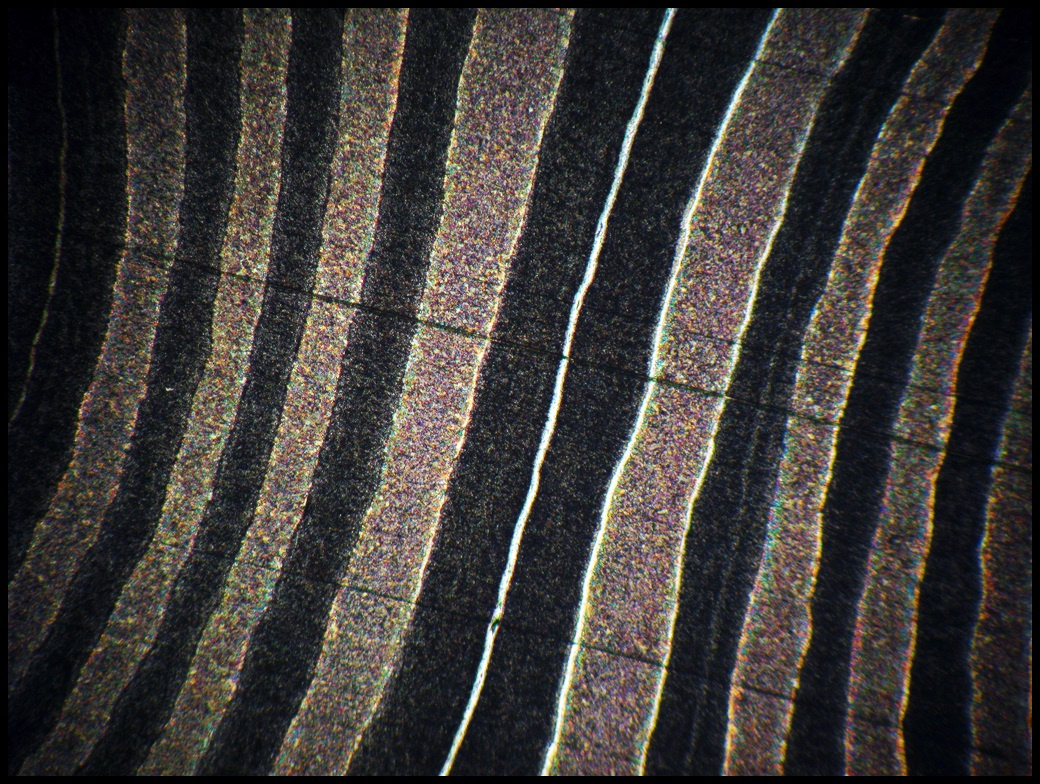

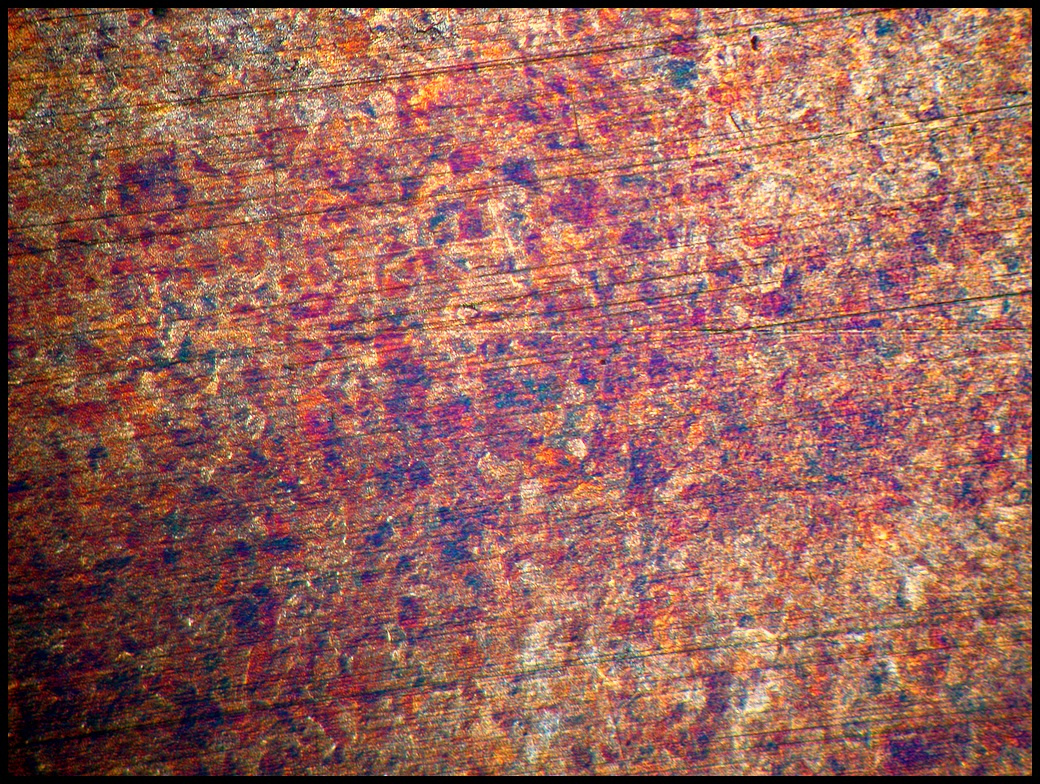

-400 szoros nagyításban így néz ki a penge mintája:

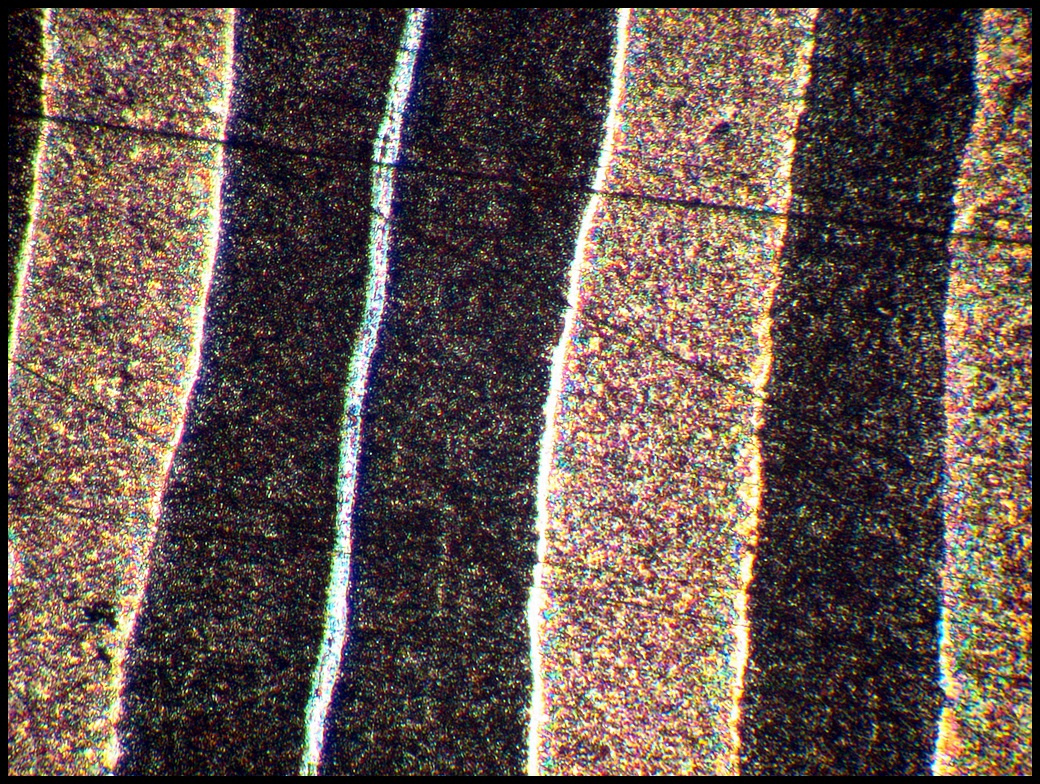

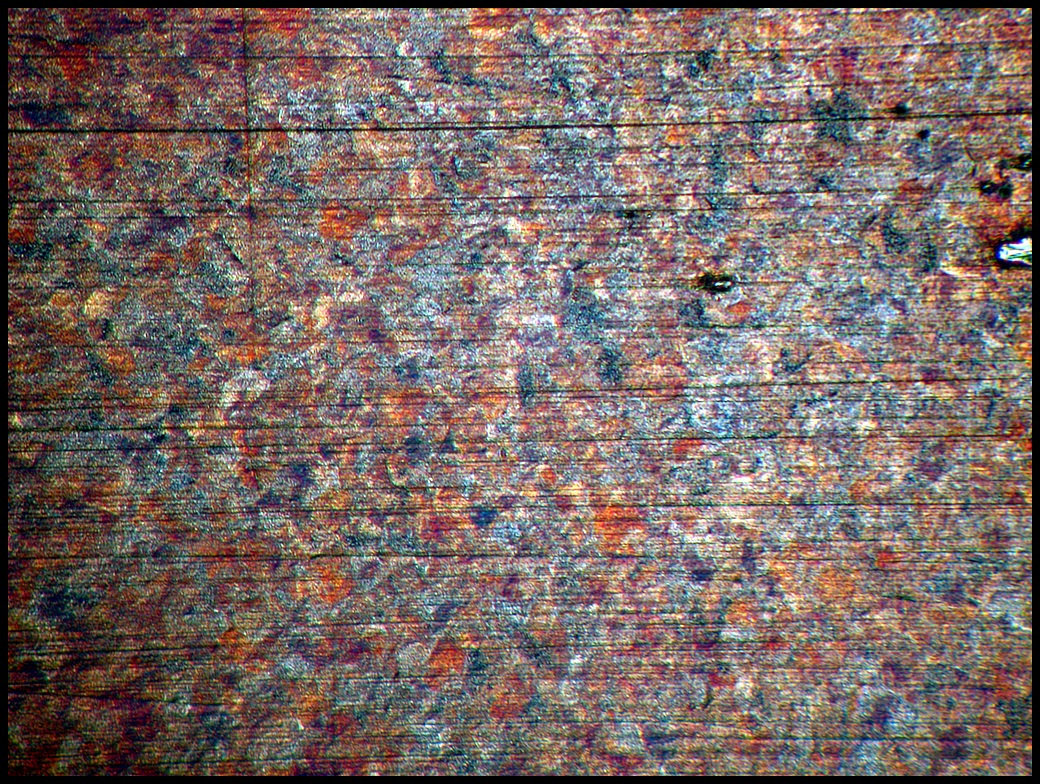

-400 szoros nagyításban az él és a penge felőli laminátumok találkozása, egy olyan résznél ahol (valószínűleg) vasoxid zárványos hegesztési varrat jött létre:

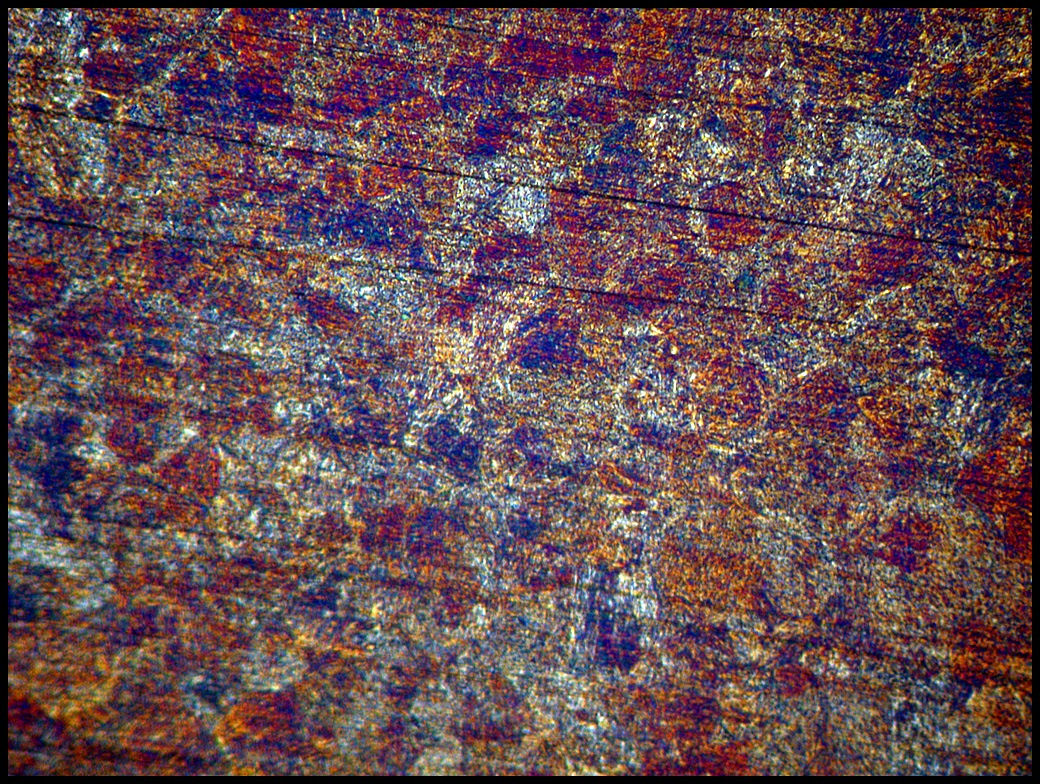

-800 szoros nagyításban ugyan az, csak más helyen:

3, Acél: K720-ARNE, vágóél: K720-15N20, keménysége: lágyított

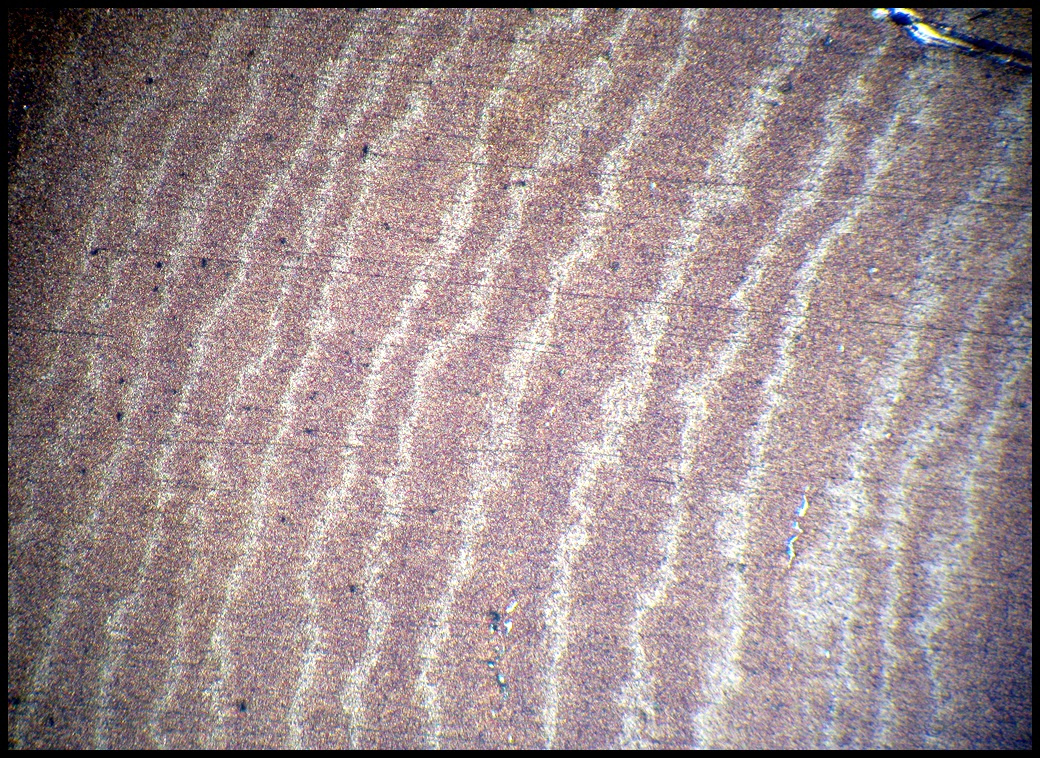

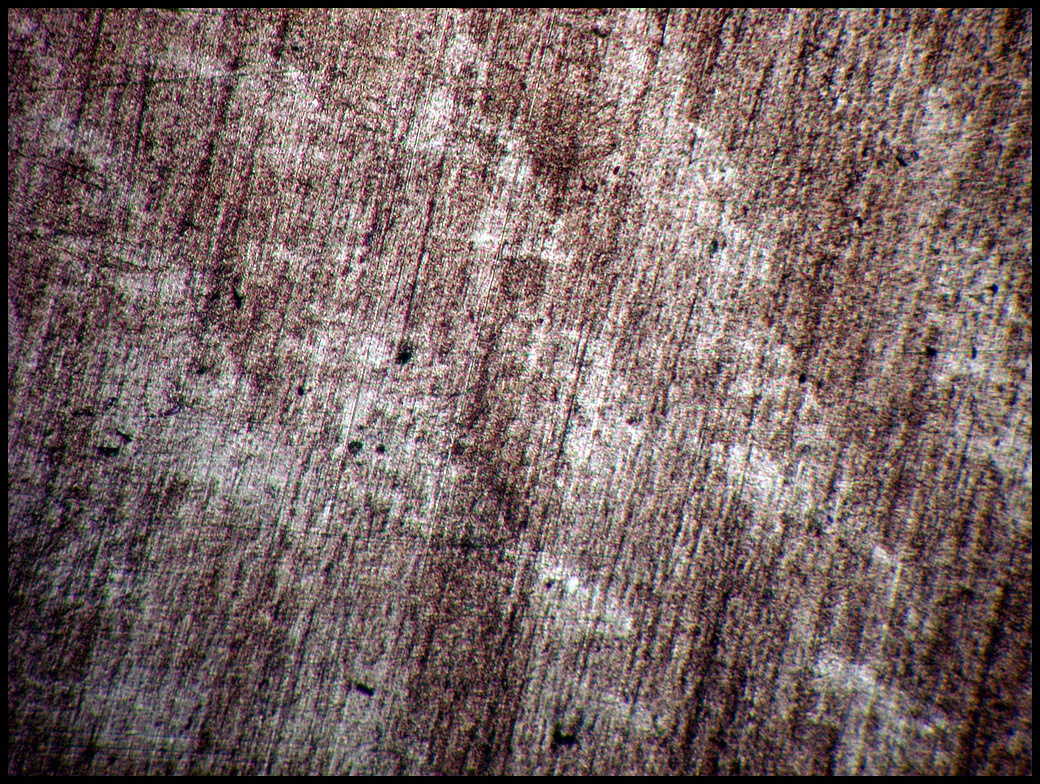

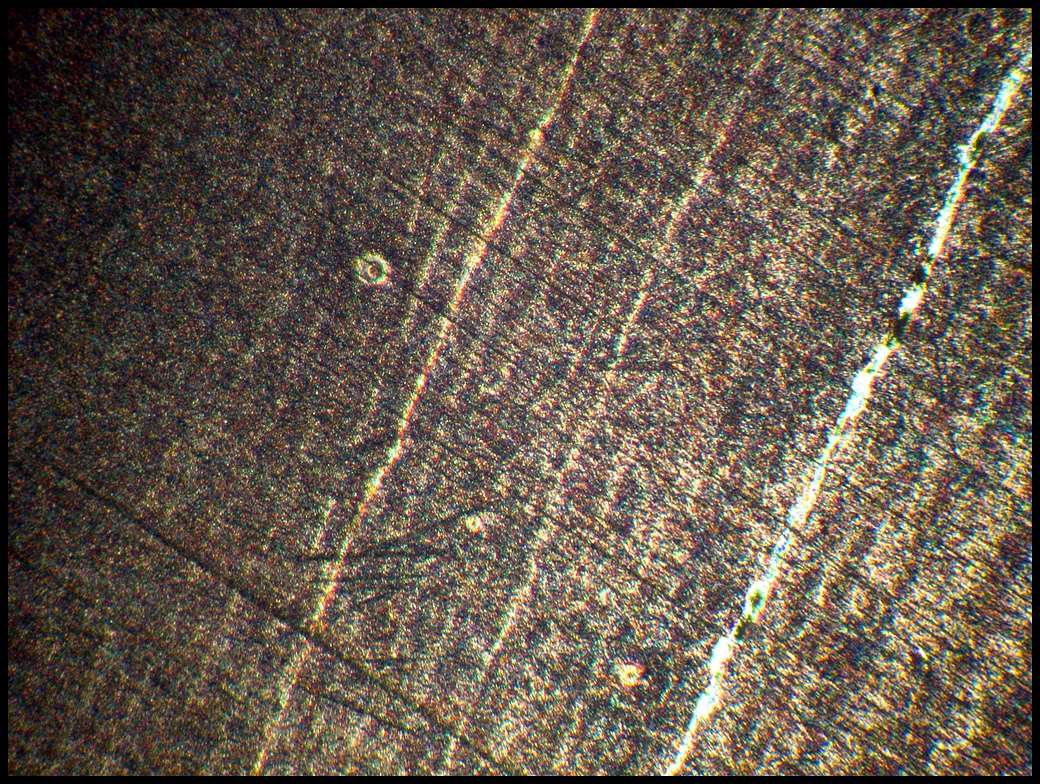

-1000 szeres nagyításban egy érdekesség. Durva csiszolás utáni polírozás eredménye, a hosszanti durva karcokat a rá merőlegesen futattott filckorong legömbölyítette:

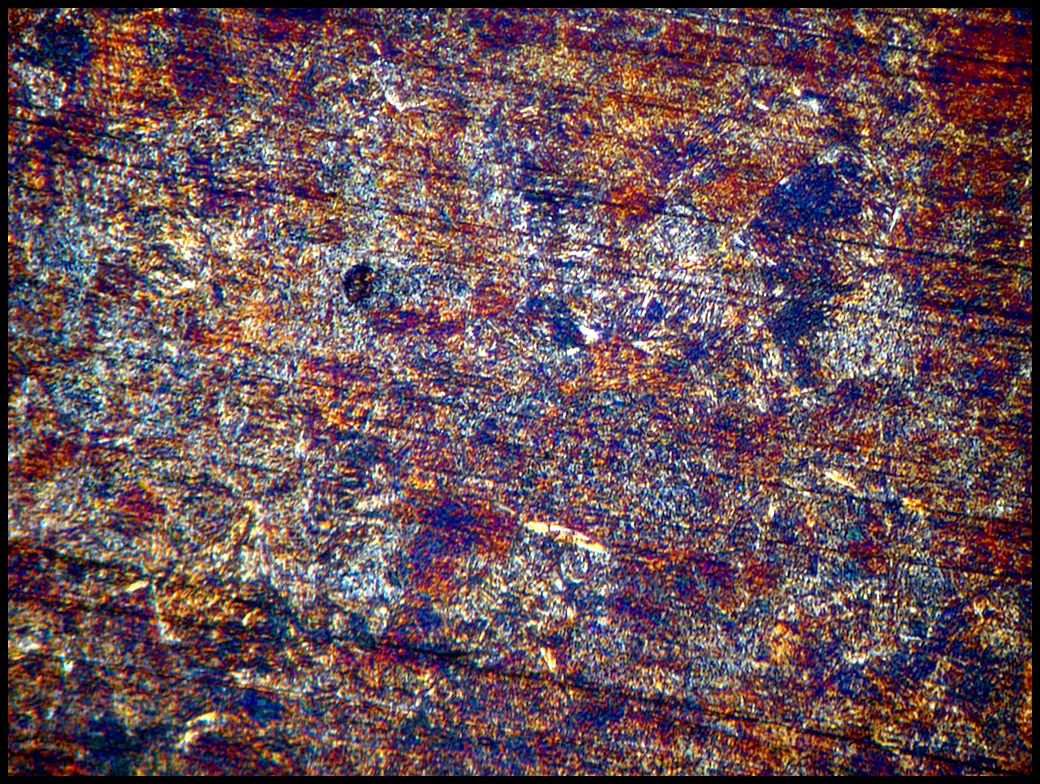

-400 szoros nagyításban a pengehát rétegei:

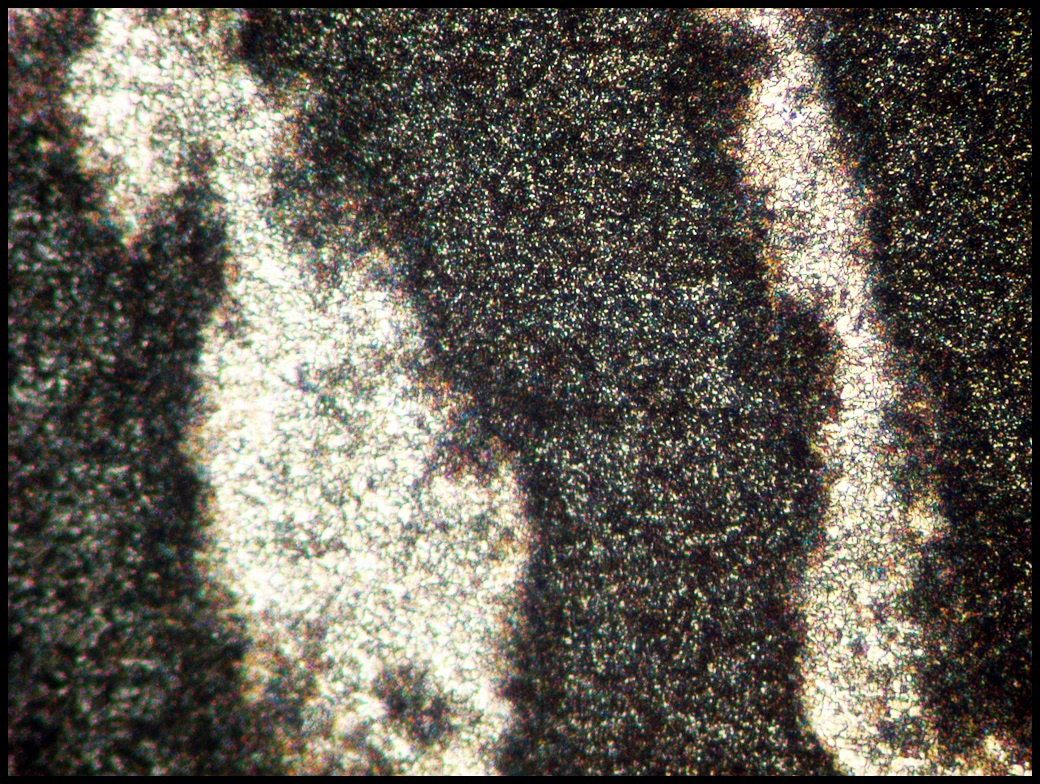

-2000 szeres nagyításban ugyan az a terület, a világosabb sávban már itt is egész jól kivehetők a perlites szövetszerkezet szemcsehatárai:

-2000 szeres nagyításban az él mikroszkópi képe. Már nem látszanak a különböző acélok rétegei.A nagyon sokszoros hajtogatás eredményeképpen az acélok rétegvastagságai már a szemcsenagyság nagyságrendjében vannak. Nagyon magas rétegszám esetén tulajdonképpen egy új ötvözet jön létre, már nem különíthetőek el a komponensek:

4, Acél: S112-C75, keménység: 58 Hrc

Sajnos ezen a pengén nem lehetett sok mindent látni, valószínűleg más maratófolyadék használata vezetett volna sikerre.

-800 szoros nagyításban a penge, a pengehát felől fotózva:

5, Acél: S112-C75, keménység: 59-60 Hrc

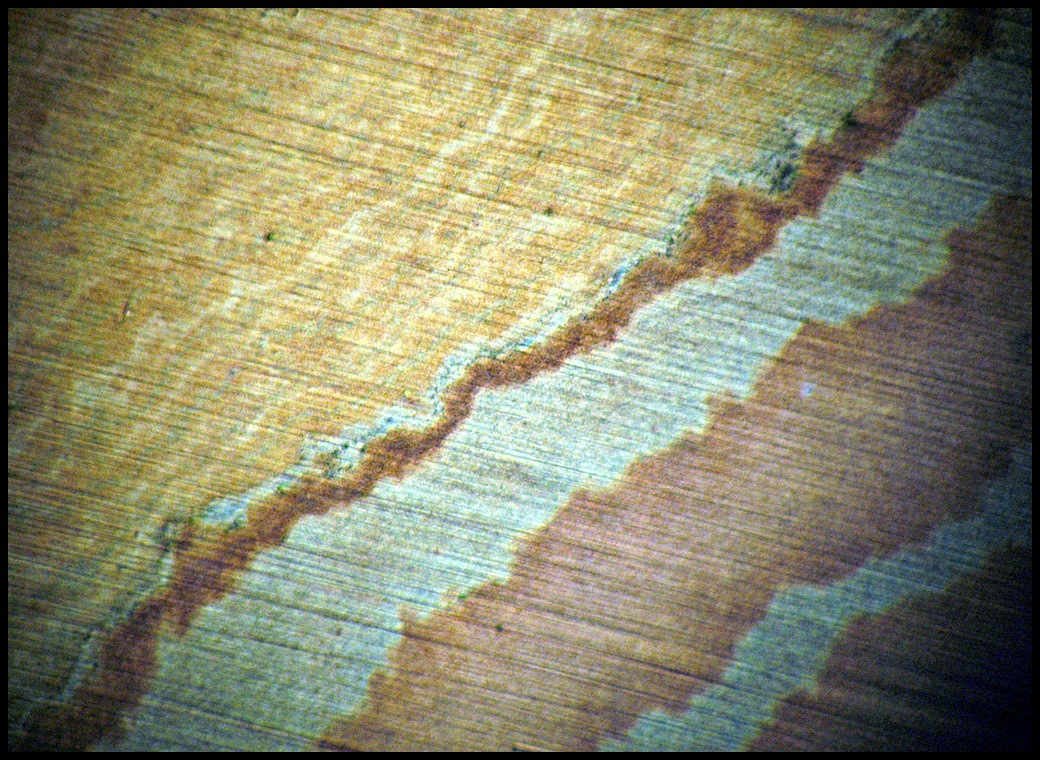

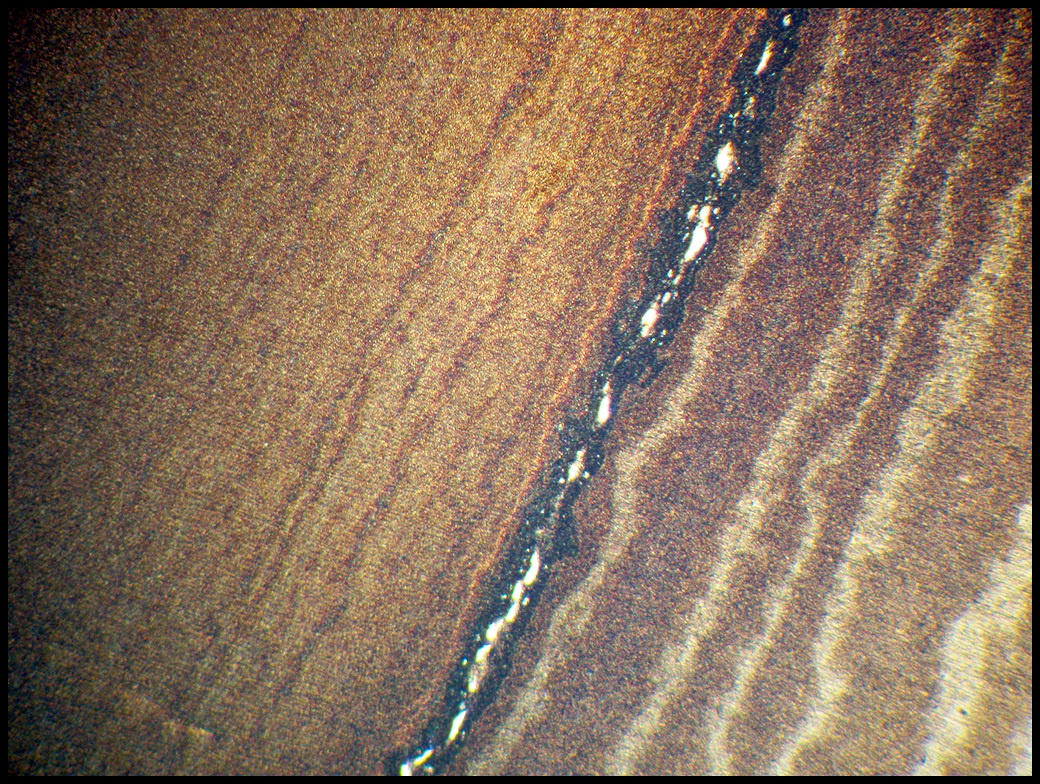

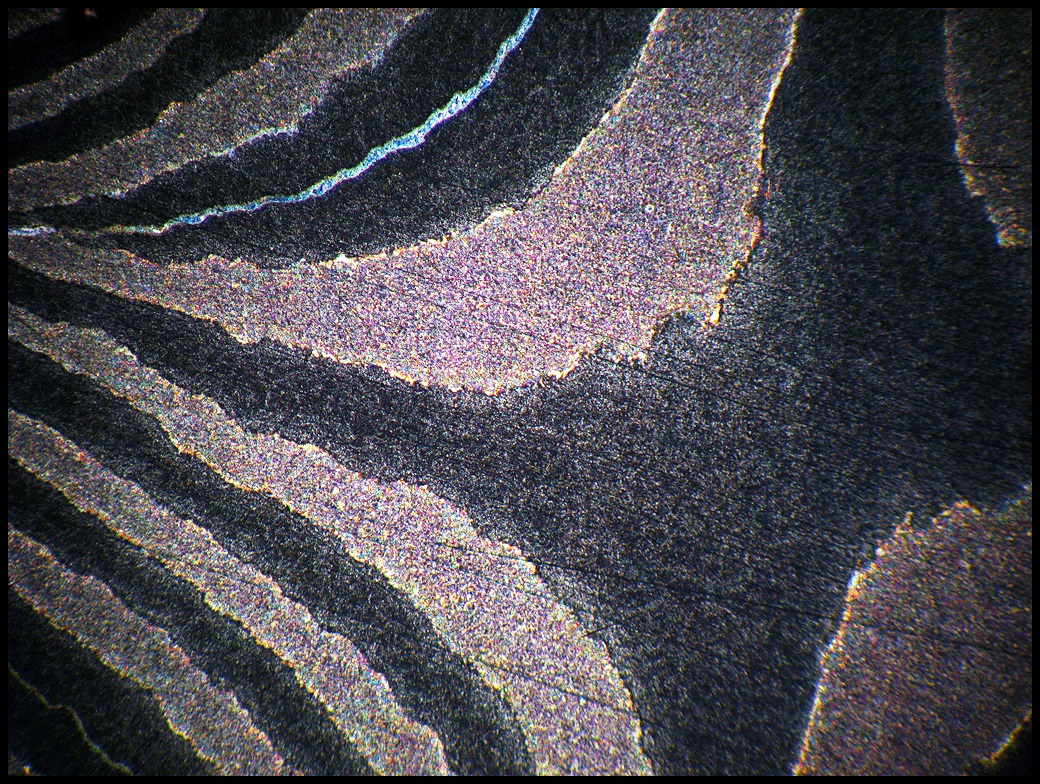

-800 szoros nagyításban látható a két réteg, de ami miatt érdekes ez a kép, az egy olyan hajtogatást mutat, amikor a felület önmagával tökéletlenül hegedt (a kép jobb alsó részében) és köztük zárványos (fekete foltok) és széntelenedett (legvilágosabb sávok) részek felváltva láthatóak:

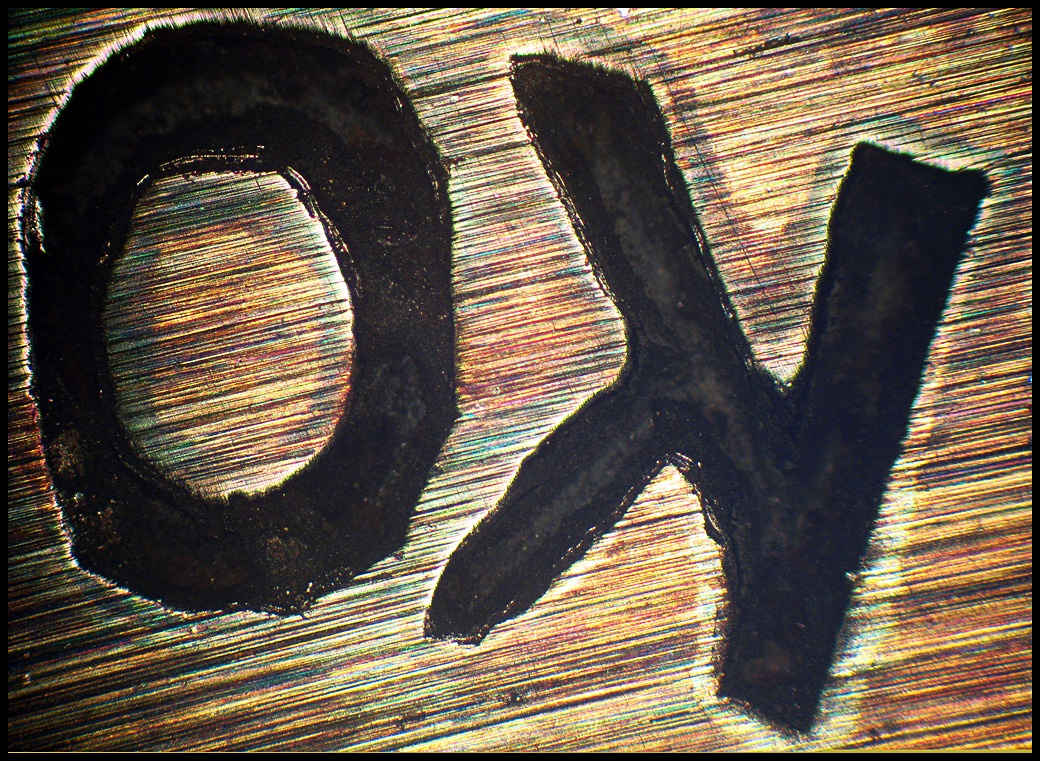

-400 szoros nagyításban a beütő már nem is olyan mértanilag pontos képe :-)

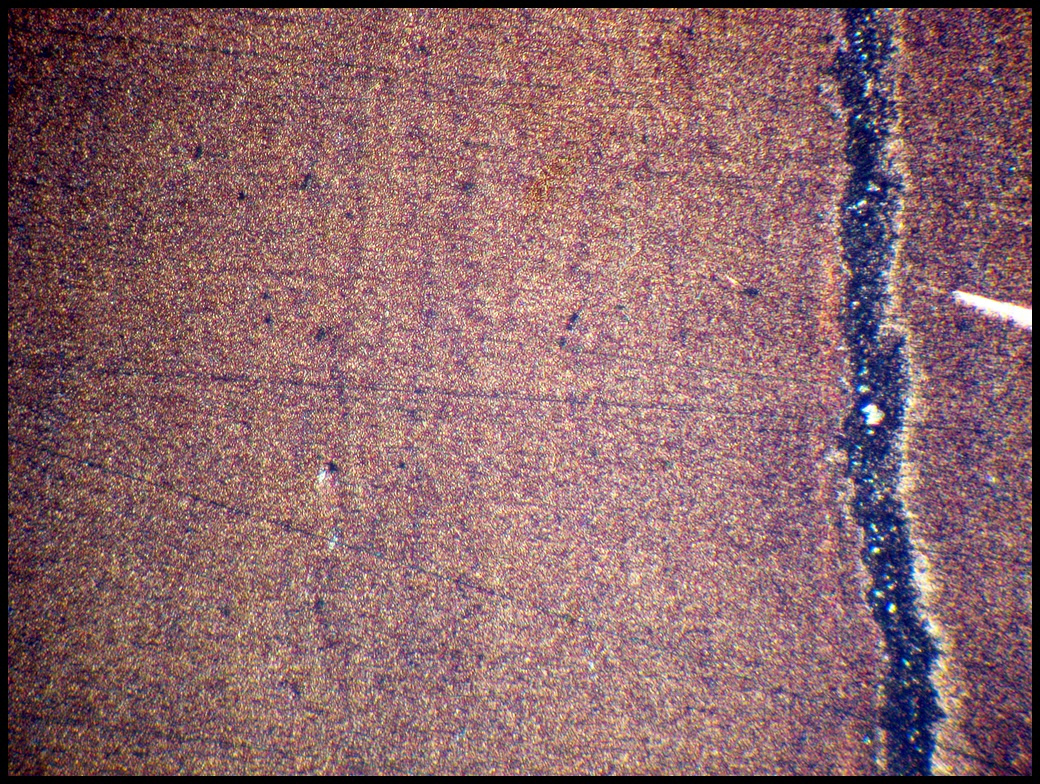

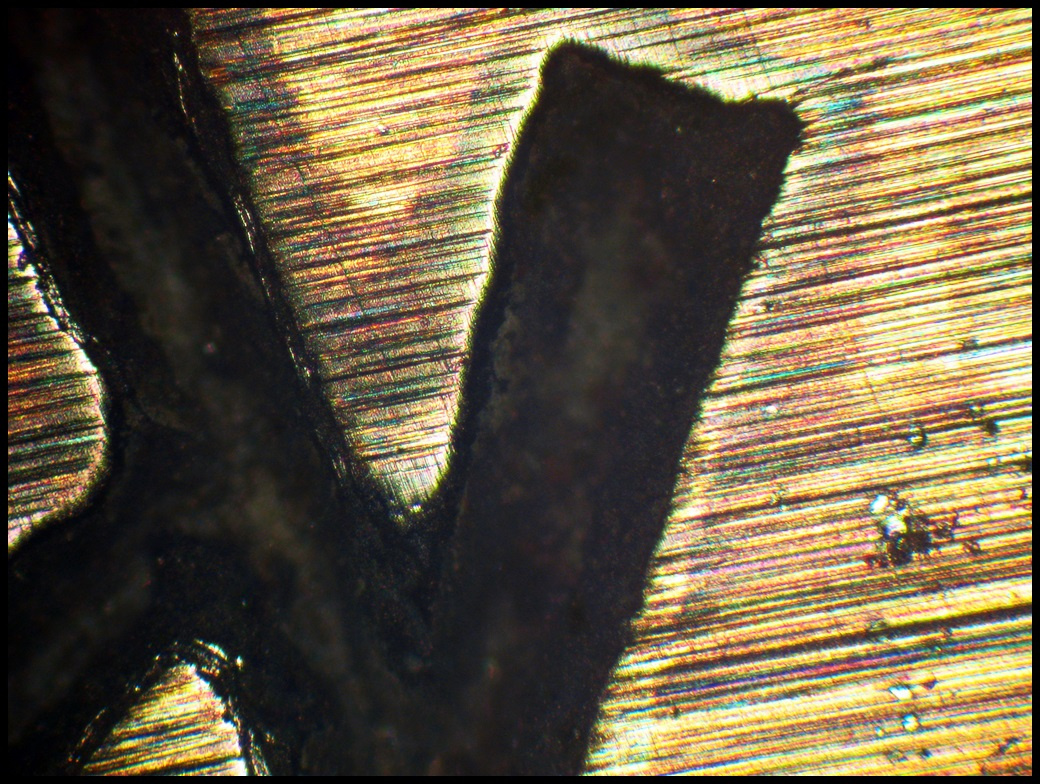

-800 szoros nagyításban ugyan az,itt jól látszik a beütő által deformált felület hatásövezete:

6, Acél: K720-ARNE, vágóél: K720-15N20, keménység: lágyított. Egy törökdamaszk caklipenge:

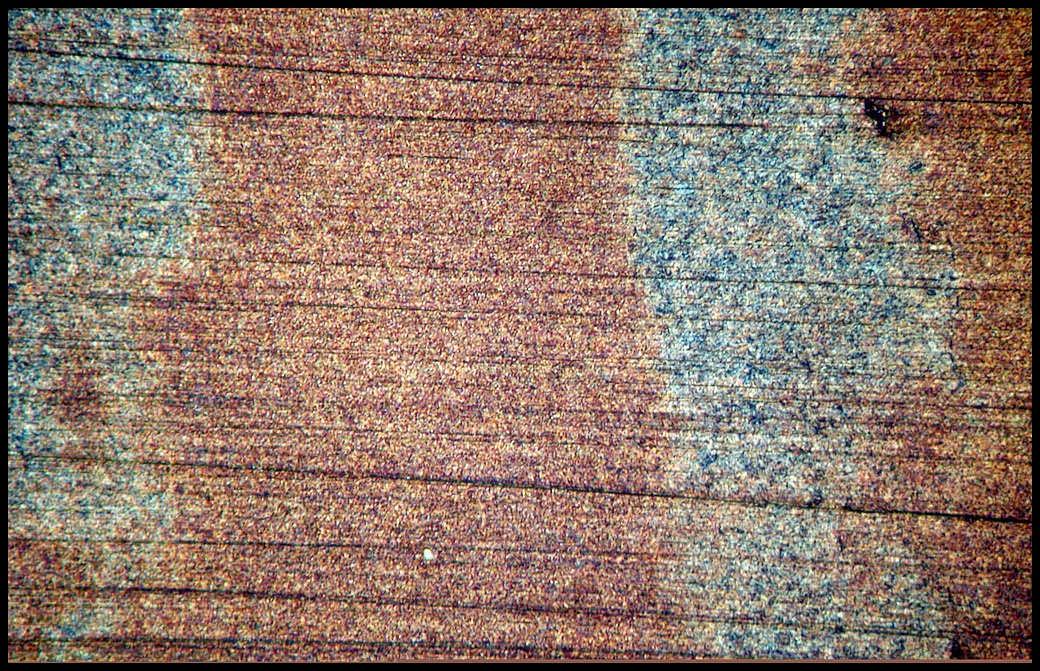

-400 szoros nagyításban a csavarással damaszkolt rész:

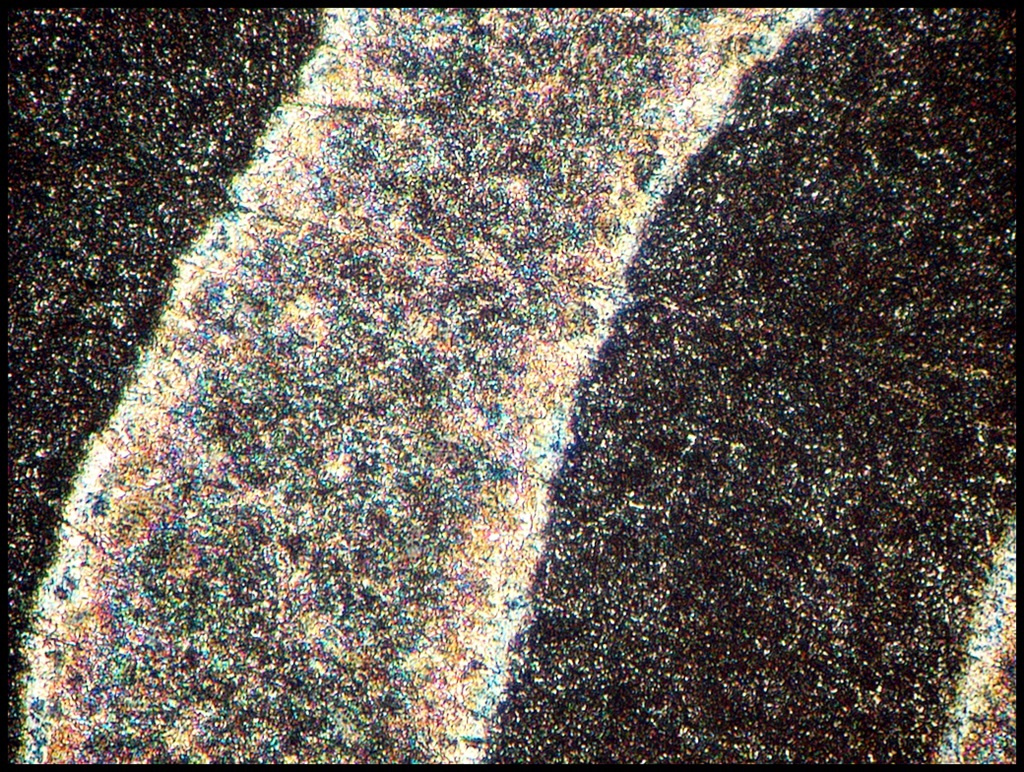

-400 szoros nagyításban ugyanaz látható, és ami miatt érdekes, hogy megint láthatjuk az önmagával (középen futó sötét sáv) hegedt acél hegesztési zónájában kialakult széntelenedett (világos, már-már fehér) részt:

-1000 szeres nagyításban ugyan az a terület, itt már kivehető a különböző rétegek közötti széntelenett rész is (a közepesen világos sávok szélein található fehéres "vonal"):

-2000 szeres nagyításban a már vizsgált szakasz, a széntelenedés következtében létrejött ferrites szövet is látható:

-800 szoros nagyításban az él felőli magas rétegszámű laminátum (de még látszanak a rétegek):

-1000 szeres nagyításban ugyanaz a terület (a fehér "pötty" valószínűleg egy pici zsírfolt eredménye, ami a nem elég alapos zsírtalanítás következménye... elnézést :-) ):

-400 szoros nagyításban az élrész és csavart rész találkozása:

-2000 szeres nagyításban a pengehát felőli rész világos sávjának felvétele. A világosabb sávban már kivehető a perlites (lágy) szemcsestruktúra:

7, rontott japán fehér papíracél, eldurvult szemcsével, keménysége: 57-58 Hrc. Ez kicsit kakukktojás az eddigi pengékhez képest, Tanulságos a róla készült felvétel, Így a végén következzen ez a penge ..(mindamellett laikus szemmel nézve is nagyon szép színesek a képek :-) ):

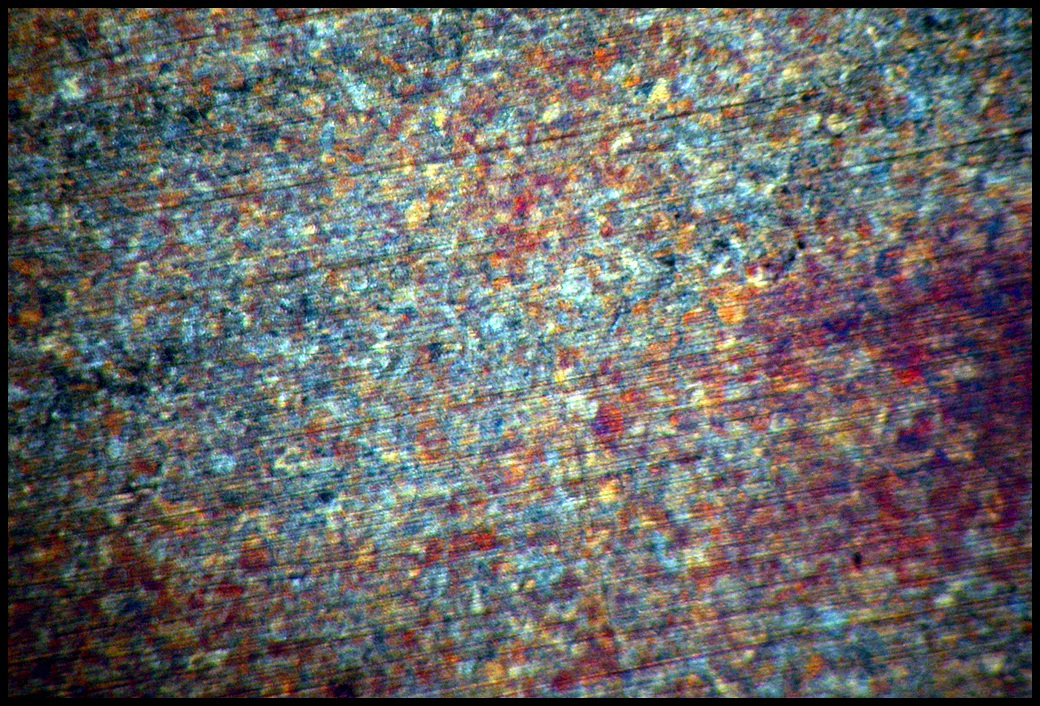

-400 szoros nagyításúa martenzites szövetszerkezete.Már ilyen viszonylag csekély mértékű nagyítás esetén is jól látszanak a szemcsék:

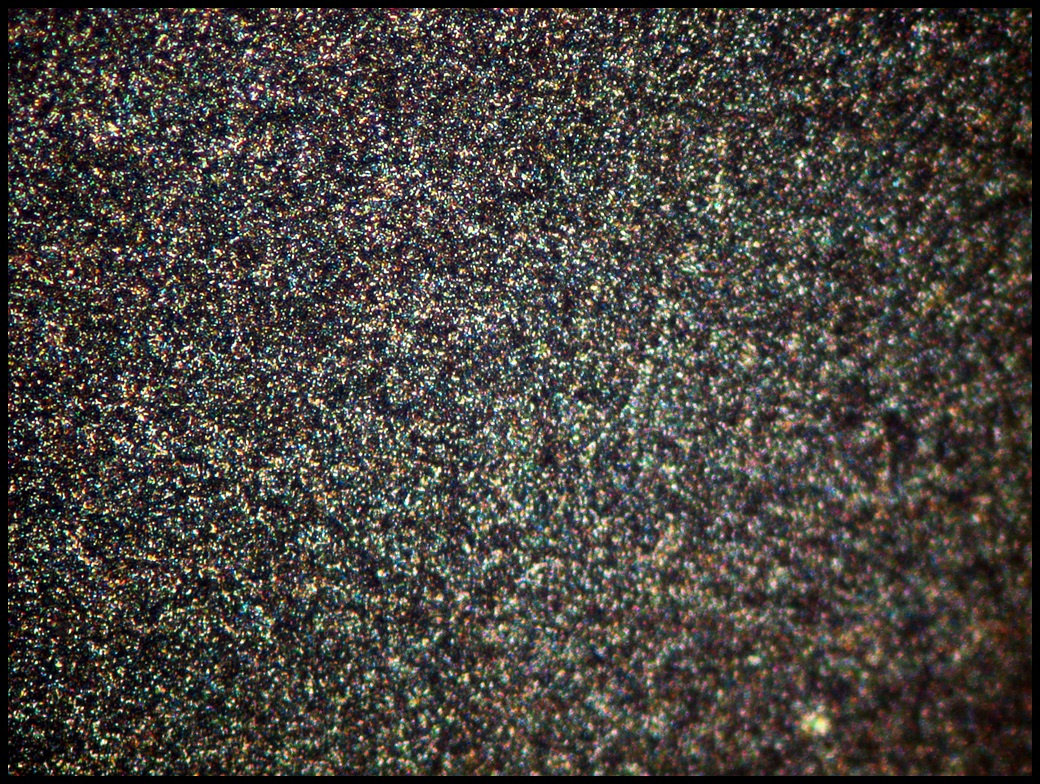

-800 szoros nagyításban ugyanez látható:

-1000 szeres nagyításban még jobban kivehetők a szemcsék.

-2000 szeres nagyításban meg pláne:

-2000 szeres nagyításban, utolsóként álljon itt ez a kép, melyen már tisztán kivehető a martenzites szövetszerkezet tetragonálisan torzult kristályrácsa és tűs szerkezete:

Megjegyzések: Először is szeretném, hogy tudd: Ezek a pengék zömükben rontott pengék voltak! A vizsgálat is mint írtam a figyelem felkeltését szolgálja. A teljes egésznek csupán egy apró részletét mutatja, makroszkópikus szemmel láthatatlan anyaghibákat. A képeken látható hegesztési zárványok (tökéletes hegesztés tulajdonképpen nem is létezik) méretükből és hosszanti elhelyezkedésükből fakadóan csak kismértékben befolyásolják negatívan a mechanikai tulajdonságokat. A damaszk lényegéből eredően kialakult egyfajta "kompozit" jelleg pozitívuma ezt kiegyenlíti. A laminátumok különböző acéljai különböző szilárdsági, szívóssági tulajdonságokkal rendelkeznek, a hegesztési felületeken kialakult vékony széntelenedett rész is más mechanikai tulajdonsággal rendelkezik. Jóformán ez a háromtagú heterogén szerkezet(és ezek számtalan átmeneti zónája) adja az acél makroszerkezetét. Ez a ferrites szakasz, bár igen keskeny, de jóval nagyobb nyúlásra képes (alakítási energiát nyel el) mint a kés alapvető szerkezetét meghatározó martenzites szövetszerkezet. (A lágyacél ferritje, a benne található ötvözőktől függően ~30-40%-os nyúlást visel el a törésig, a martenzit pedig ~0%-ot). Belátható, hogy az ilyen acél nagyobb alakváltozást visel el a ferrites sávok a nyírófeszültség- elnyelése miatt.( A rétegek egymáson való elcsúszása következtében felveszi a külső behatás által keltett erőket). Igérem, hogy csak nagyvonalakban ejtek néhány szót a felhasznált acélokról is:

K720: egy eutektoidos mangánacél. Széleskörűen használják, pl.: a mérőműszerek, hidegmunkaacélok egyik elterjedt acélja. Alacsony edzési hőmérsékletet igényel (780-800 fok), de e fölött gyorsan durvul a szemcseszerkezet. A benne lévő mangán segít az alakításban és a rétegek közti hegesztésben, ez a réteg látszik sötétebben a maratás során.

S112: Egy nagyon egyszerű, ötvözetlen szénacél, hipereutektoidos: ~1% körüli széntartalommal. Megfelelő hőkezeléssel igen finom szemcséjű szövet hozható létre, az így létrejött karbidok mérete is nagyon apró és eloszlásuk homogén.

C75: Ez is egy egyszerű, ötvözetlen szénacél, ~0,75% körüli széntartalommal. Magában hordozva a szénacélok előnyeit és hátrányait.

15N20: Egy, az Uddeholm által gyártott acél. Szintén eutektoid körüli széntartalommal (~0,75%). Az itt felhasznált acélokhoz képest különlegessége a viszonylag magas nikkel tartalma (~2%), elterjedten használják a damaszkolt pengékhez, mert megfelelő párosítással igen kontrasztos pengét lehet létrehozni, ugyanis ez adja a világosabb sávokat a laminátumban. A nikkel mint ötvöző nagyon sokat javít a szívósságon, a többi ötvözőhöz képest drasztikusan csökkenti az átmeneti hőmérsékletet, azaz alacsony hőmérsékleten sem lesz rideg az acél. Ennyi pozitív tulajdonsága mellett azonban van egy negatívuma is: nehezebben "ragad" össze, több múlik a kovács ügyességén... De ez általánosan is elmondható, minél kontrasztosabb egy penge, annál nehezebb összegyúrni. (Hiába no, itt is tartja a mondás: a szépségért meg kell küzdeni!)

Fontos! Nem állt módomban mechanikai vizsgálatoknak is kitenni a darabokat, de nem is ez volt most a cél. Nem kívánok a damaszk és monoacél között sorrendet felállítani, nem is lenne most értelme. Majd az elkövetkezőkben szeretnék kitérni a mechanikai tulajdonságokra is, de csak széleskörű és igen alapos vizsgálatok elvégzése után (várhatóan amint eljutok odáig...).

Az utolsóként bemutatott penge szándékosan rontott monoacél, melyből szintén nem vonható le messzemenő következtetés, haszna csupán bemutatni, hogy a szakszerű kovácsolás eredménye egy nagyon finom szövetszerkezet. A damaszk pengék különböző árnyalatai az eltérő acélminőségeknek köszönhetők. Ez részben a bennük található ötvözőktől (legfontosabbak: mangán, nikkel, szén, króm) és a kialakult szövetszerkezettől függ.

A felvételek menete: A penge polírozott felületének maratása nitallal, majd az alkoholos szárítást követte a mikroszkópi fotók készítése. A felvételeknél nehézséget jelentett a nem síkpárhuzamos felületekre való fókuszálás, mivel azok késpenge alakúra voltak köszörülve. Ahol lehetett, mindegyik penge keménységét megmértem, kivéve a lágyított állapotúakat.

Mérés körülményei:

Mikroszkóp: Carl Zeiss, JENA, Neophat 2, fénymikroszkóp.

Keménységmérő: KV-02 tipusú keménységmérő. Rockwell C tipusú (HRC) mérésre beállítva.

Maratófolyadék: 3%-os nital (salétromsav és alkohol keveréke).

Kedves Olvasó engedd meg, hogy itt és most köszönettel adózzak Dr. Kovács-Coskun Tündének, aki rendelkezésemre bocsátotta az Anyagtechnológia tanszék berendezését és a saját idejéből áldozva segítségemre volt.

Írta: Palcsesz Imre

Hozzászólás itt lehetséges:

Lehull a lepel...